Што сеВртливи дупчалки?

Вртечка дупчалка е генерички термин за различни видови дупчалки, како што се дупчалки за метал, дупчалки за пластика, дупчалки за дрво, универзални дупчалки, дупчалки за ѕидање и бетон. Сите вртечки дупчалки имаат заедничка карактеристика: спиралните жлебови што им го даваат името на дупчалките. Се користат различни вртечки дупчалки во зависност од тврдоста на материјалот што треба да се обработува.

Според аголот на спирала

Тип Н

●Погодно за нормални материјали како што е леано железо.

●Клинот за сечење од тип N е разновиден поради аголот на вртење од приближно 30°.

Аголот на точката од овој тип е 118°.

Тип H

●Идеално за тврди и кршливи материјали како што е бронзата.

●Аголот на спирала од тип H е околу 15°, што резултира со голем агол на клин со помалку остра, но многу стабилна сечива ивица.

●Дупчалките од тип H исто така имаат агол на закосување од 118°.

Тип W

●Се користи за меки материјали како алуминиум.

●Аголот на спирала од приближно 40° резултира со мал агол на клин за остра, но релативно нестабилна сечива ивица.

●Аголот на точката е 130°.

Според материјалот

Брзобрзински челик (HSS)

Материјалот може грубо да се подели на три вида: брзорезен челик, брзорезен челик што содржи кобалт и цврст карбид.

Од 1910 година, брзорезниот челик се користи како алатка за сечење повеќе од еден век. Тој моментално е најшироко користениот и најевтин материјал за алати за сечење. Брзите челични дупчалки можат да се користат и во рачни дупчалки и во постабилна средина како што е машината за дупчење. Друга причина зошто брзорезниот челик трае долго време може да биде тоа што алатките за сечење на брзорезниот челик можат постојано да се пребрусуваат. Поради ниската цена, не се користи само за брусење на дупчалки, туку е широко користен и во алатките за стругање.

Брзорезен челик што содржи кобалт (HSSE)

Брзорезниот челик што содржи кобалт има подобра тврдост и црвена тврдост од брзорезниот челик. Зголемувањето на тврдоста ја подобрува и неговата отпорност на абење, но во исто време жртвува дел од неговата цврстина. Исто како и брзорезниот челик: тие можат да се користат за зголемување на бројот на пати преку брусење.

Карбид (КАРБИД)

Цементкарбидот е композитен материјал на база на метал. Меѓу нив, волфрам карбидот се користи како матрица, а некои други материјали се користат како врзива за синтерување со топло изостатичко пресување и серија комплицирани процеси. Во споредба со брзорезниот челик во однос на тврдоста, црвената тврдост и отпорноста на абење, тој е значително подобрен. Но, цената на алатките за сечење со цементиран карбид е исто така многу поскапа од брзорезниот челик. Цементираниот карбид има повеќе предности од претходните материјали за алати во однос на животниот век на алатот и брзината на обработка. При повторното брусење на алатите, потребни се професионални алатки за брусење.

Со премачкување

Непремачкан

Премазите може грубо да се поделат на следниве пет типа според опсегот на употреба:

Непремачканите алатки се најевтини и обично се користат за обработка на некои меки материјали како што се легура на алуминиум и челик со ниска содржина на јаглерод.

Црн оксиден слој

Оксидните премази можат да обезбедат подобра подмачкувачка моќ од непремачканите алатки, исто така се подобри во отпорноста на оксидација и топлина и можат да го зголемат работниот век за повеќе од 50%.

Облога од титаниум нитрид

Титаниум нитрид е најчестиот материјал за обложување и не е погоден за материјали со релативно висока тврдост и високи температури на обработка.

Премачкување од титаниум карбонитрид

Титаниум карбонитрид е развиен од титаниум нитрид, има поголема отпорност на високи температури и отпорност на абење, обично виолетова или сина. Се користи во работилницата Хас за обработка на работни парчиња направени од леано железо.

Титаниум алуминиум нитриден премаз

Титаниум алуминиум нитридот е поотпорен на високи температури од сите горенаведени премази, па затоа може да се користи во повисоки средини за сечење. На пример, обработка на суперлегури. Исто така е погоден за обработка на челик и не'рѓосувачки челик, но бидејќи содржи алуминиумски елементи, ќе се појават хемиски реакции при обработката на алуминиум, затоа избегнувајте обработка на материјали што содржат алуминиум.

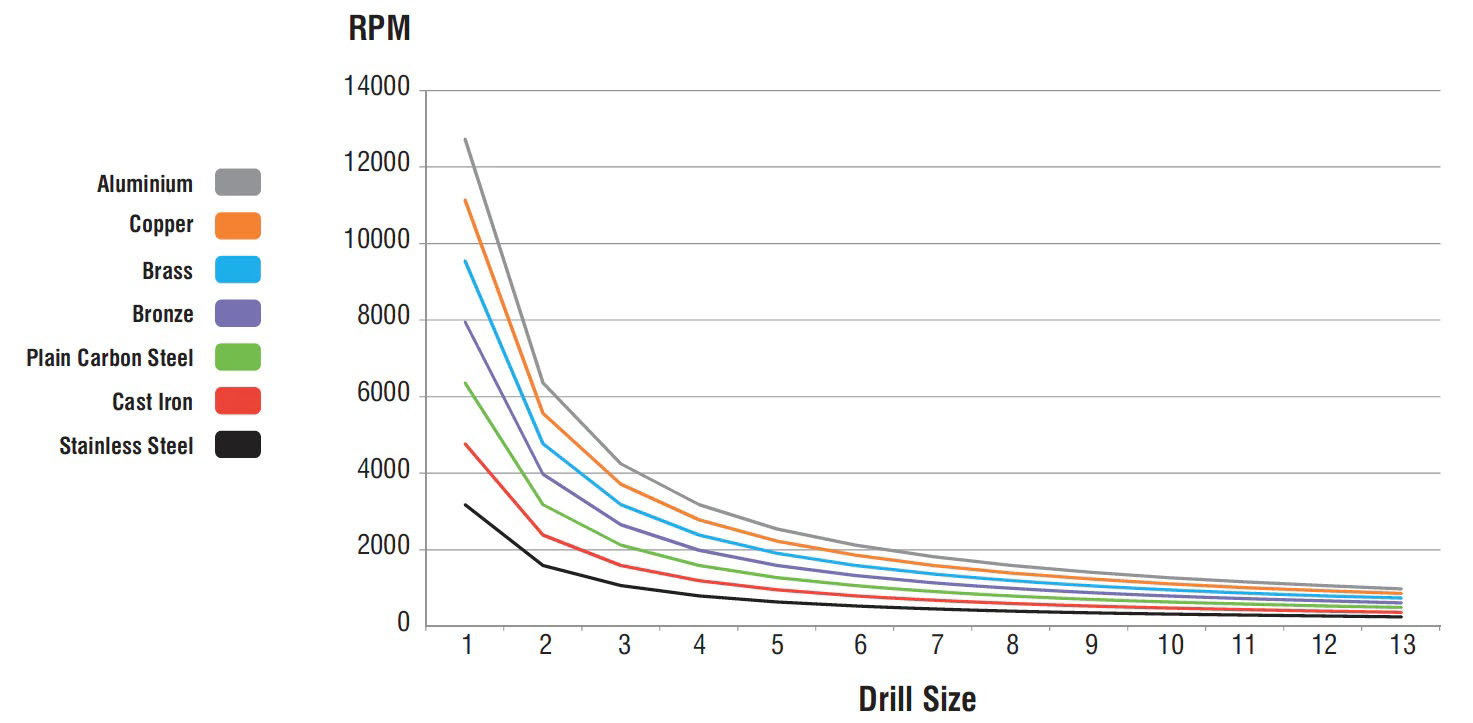

Препорачани брзини на дупчење во метал

| Големина на дупчалка | |||||||||||||

| 1MM | 2MM | 3 мм | 4MM | 5 мм | 6 мм | 7 мм | 8 мм | 9 мм | 10 мм | 11 мм | 12 мм | 13 мм | |

| НЕРЃОСУВАЧКИЧЕЛИК | 3182 | 1591 година | 1061 | 795 | 636 | 530 | 455 | 398 | 354 | 318 | 289 | 265 | 245 |

| ЛИАНО ЖЕЛЕЗО | 4773 | 2386 | 1591 година | 1193 | 955 | 795 | 682 | 597 | 530 | 477 | 434 | 398 | 367 |

| РАМНОЈАГЛЕРОДЧЕЛИК | 6364 | 3182 | 2121 | 1591 година | 1273 година | 1061 | 909 | 795 | 707 | 636 | 579 | 530 | 490 |

| БРОНЗА | 7955 | 3977 | 2652 | 1989 година | 1591 година | 1326 година | 1136 | 994 | 884 | 795 | 723 | 663 | 612 |

| МЕСИНГ | 9545 | 4773 | 3182 | 2386 | 1909 година | 1591 година | 1364 година | 1193 | 1061 | 955 | 868 | 795 | 734 |

| БАКАР | 11136 | 5568 | 3712 | 2784 | 2227 | 1856 година | 1591 година | 1392 година | 1237 | 1114 | 1012 | 928 | 857 |

| АЛУМИНИУМ | 12727 | 6364 | 4242 | 3182 | 2545 | 2121 | 1818 година | 1591 година | 1414 | 1273 година | 1157 | 1061 | 979 |

Што се HSS дупчалки?

HSS дупчалките се челични дупчалки кои се карактеризираат со нивните универзални можности за примена. Особено во мало и средно сериско производство, во нестабилни услови на обработка и секогаш кога е потребна цврстина, корисниците сè уште се потпираат на алатки за дупчење од брзобрзински челик (HSS/HSCO).

Разлики во HSS дупчалките

Брзорезниот челик е поделен на различни нивоа на квалитет во зависност од тврдоста и жилавоста. Легурните компоненти како што се волфрам, молибден и кобалт се одговорни за овие својства. Зголемувањето на легурните компоненти ја зголемува отпорноста на калење, отпорноста на абење и перформансите на алатот, како и куповната цена. Затоа е важно да се земе предвид колку дупки треба да се направат во кој материјал при изборот на материјал за сечење. За мал број дупки, се препорачува најисплатливиот материјал за сечење HSS. За сериско производство треба да се изберат материјали за сечење со повисок квалитет како што се HSCO, M42 или HSS-E-PM.

| HSS одделение | ХСС | HSCO(исто така HSS-E) | М42(исто така HSCO8) | ПМ ХСС-Е |

| Опис | Конвенционален брзорезен челик | Кобалтно легиран високобрзински челик | 8% кобалтен легиран високобрзински челик | Брзорезен челик произведен со прашкаста металургија |

| Композиција | Макс. 4,5% кобалт и 2,6% ванадиум | Мин. 4,5% кобалт или 2,6% ванадиум | Мин. 8% кобалт | Исти состојки како HSCO, различно производство |

| Користете | Универзална употреба | Користете за високи температури на сечење/неповолно ладење, не'рѓосувачки челик | Користете со материјали што тешко се сечат | Употреба во сериско производство и за барања за долг век на траење на алатот |

Табела за избор на HSS дупчалка

| ПЛАСТИКА | АЛУМИНИУМ | БАКАР | МЕСИНГ | БРОНЗА | ОБИЧЕН ЈАГЛЕРОГЕН ЧЕЛИК | ЛИАНО ЖЕЛЕЗО | НЕРЃОСУВАЧКИ ЧЕЛИК | ||||

| ПОВЕЌЕНАМЕНСКИ | ✔ | ✔ | ✔ | ✔ | ✔ | ||||||

| ИНДУСТРИСКИ МЕТАЛ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | |||||

| СТАНДАРД МЕТАЛ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

|

| |||

| Обложена со титаниум | ✔ | ✔ | ✔ | ✔ | ✔ | ||||||

| ТУРБО МЕТАЛ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ||||

| ХССсоКОБАЛТ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ||||

Табела за избор на дупчалки за ѕидарски работи

| Глинени тули | ОГНОГУВАЧКА ЦИГЛА | Б35 БЕТОН | Б45 БЕТОН | армиран бетон | ГРАНИТ | |

| СтандарденЦИГЛА | ✔ | ✔ | ||||

| Индустриски бетон | ✔ | ✔ | ✔ | |||

| ТУРБО БЕТОН | ✔ | ✔ | ✔ | ✔ | ||

| Безбедносен сертификат за безбедност | ✔ | ✔ | ✔ | |||

| СДС ИНДУСТРИСКИ | ✔ | ✔ | ✔ | ✔ | ||

| СДС ПРОФЕСИОНАЛ | ✔ | ✔ | ✔ | ✔ | ✔ | |

| SDS арматура | ✔ | ✔ | ✔ | ✔ | ✔ | |

| СДС МАКС | ✔ | ✔ | ✔ | ✔ | ✔ | |

| ПОВЕЌЕНАМЕНСКИ | ✔ |

|

|

|

|