무엇입니까트위스트 드릴?

트위스트 드릴은 금속 드릴, 플라스틱 드릴, 목재 드릴, 유니버설 드릴, 석재 및 콘크리트 드릴 등 다양한 종류의 드릴을 통칭하는 용어입니다. 모든 트위스트 드릴은 공통적인 특징을 가지고 있습니다. 바로 드릴의 이름을 딴 나선형 플루트입니다. 가공할 재료의 경도에 따라 다양한 트위스트 드릴이 사용됩니다.

나선 각도로

N형

●주철과 같은 일반 소재에 적합합니다.

●N형 커팅 웨지는 약 30°의 비틀림 각도로 인해 다재다능합니다.

이 유형의 포인트 각도는 118°입니다.

H형

●청동과 같은 단단하고 부서지기 쉬운 재료에 이상적입니다.

●H형 나선 각도는 약 15°로, 덜 날카롭지만 매우 안정적인 절단면을 가진 큰 쐐기 각도를 제공합니다.

●H형 드릴의 포인트 각도도 118°입니다.

W형

●알루미늄과 같은 부드러운 소재에 사용됩니다.

●약 40°의 나선 각도는 날카롭지만 비교적 불안정한 절단면을 위한 작은 쐐기 각도를 초래합니다.

●각도는 130°입니다.

재료별로

고속도강(HSS)

이 소재는 대략 고속도강, 코발트 함유 고속도강, 고체 초경의 세 가지 유형으로 나눌 수 있습니다.

고속도강은 1910년부터 한 세기 이상 절삭 공구로 사용되어 왔습니다. 현재 절삭 공구에 가장 널리 사용되고 가장 저렴한 소재입니다. 고속도강 드릴은 핸드 드릴과 드릴링 머신과 같은 안정적인 환경에서 모두 사용할 수 있습니다. 고속도강이 오래 지속되는 또 다른 이유는 고속도강 절삭 공구를 반복적으로 재연마할 수 있기 때문일 수 있습니다. 가격이 저렴하기 때문에 드릴 비트 연삭뿐만 아니라 선삭 공구에도 널리 사용됩니다.

코발트 함유 고속도강(HSSE)

코발트 함유 고속도강은 고속도강보다 경도와 적색 경도가 더 우수합니다. 경도 증가는 내마모성을 향상시키지만, 동시에 인성의 일부를 저하시킵니다. 고속도강과 마찬가지로 연삭을 통해 연삭 횟수를 늘릴 수 있습니다.

카바이드(CARBIDE)

초경합금은 금속 기반 복합 재료입니다. 그중에서도 초경텅스텐을 모재로 사용하고, 다른 재료들을 결합제로 사용하여 열간 등압 성형 및 일련의 복잡한 공정을 통해 소결합니다. 경도, 적경도, 내마모성 측면에서 고속도강과 비교하여 크게 향상되었습니다. 하지만 초경합금 절삭 공구의 가격 또한 고속도강보다 훨씬 높습니다. 초경합금은 공구 수명과 가공 속도 측면에서 기존 공구 재료보다 더 많은 장점을 가지고 있습니다. 공구의 반복 연삭에는 전문적인 연삭 공구가 필요합니다.

코팅으로

코팅되지 않음

코팅은 사용 범위에 따라 대략 다음의 다섯 가지 유형으로 나눌 수 있습니다.

코팅되지 않은 도구는 가장 저렴하며 일반적으로 알루미늄 합금이나 저탄소강과 같은 일부 연성 소재를 가공하는 데 사용됩니다.

블랙 산화물 코팅

산화물 코팅은 코팅되지 않은 공구보다 더 나은 윤활성을 제공하고, 산화 및 내열성도 더 뛰어나며, 사용 수명을 50% 이상 늘릴 수 있습니다.

티타늄 질화물 코팅

질화티타늄은 가장 흔한 코팅 재료이며, 비교적 경도가 높고 가공 온도가 높은 재료에는 적합하지 않습니다.

티타늄 카보나이트라이드 코팅

탄질화티타늄은 질화티타늄에서 개발되었으며, 고온 내성과 내마모성이 뛰어나며, 보통 보라색 또는 파란색을 띱니다. 하스(Haas) 작업장에서 주철 소재의 가공품 가공에 사용됩니다.

티타늄 알루미늄 질화물 코팅

티타늄 알루미늄 질화물은 위의 모든 코팅보다 고온에 대한 내성이 뛰어나므로 더 높은 절삭 환경에서 사용할 수 있습니다. 예를 들어 초합금 가공이 가능합니다. 강철 및 스테인리스강 가공에도 적합하지만, 알루미늄 원소를 함유하고 있어 알루미늄 가공 시 화학 반응이 발생할 수 있으므로 알루미늄이 함유된 소재는 가공하지 마십시오.

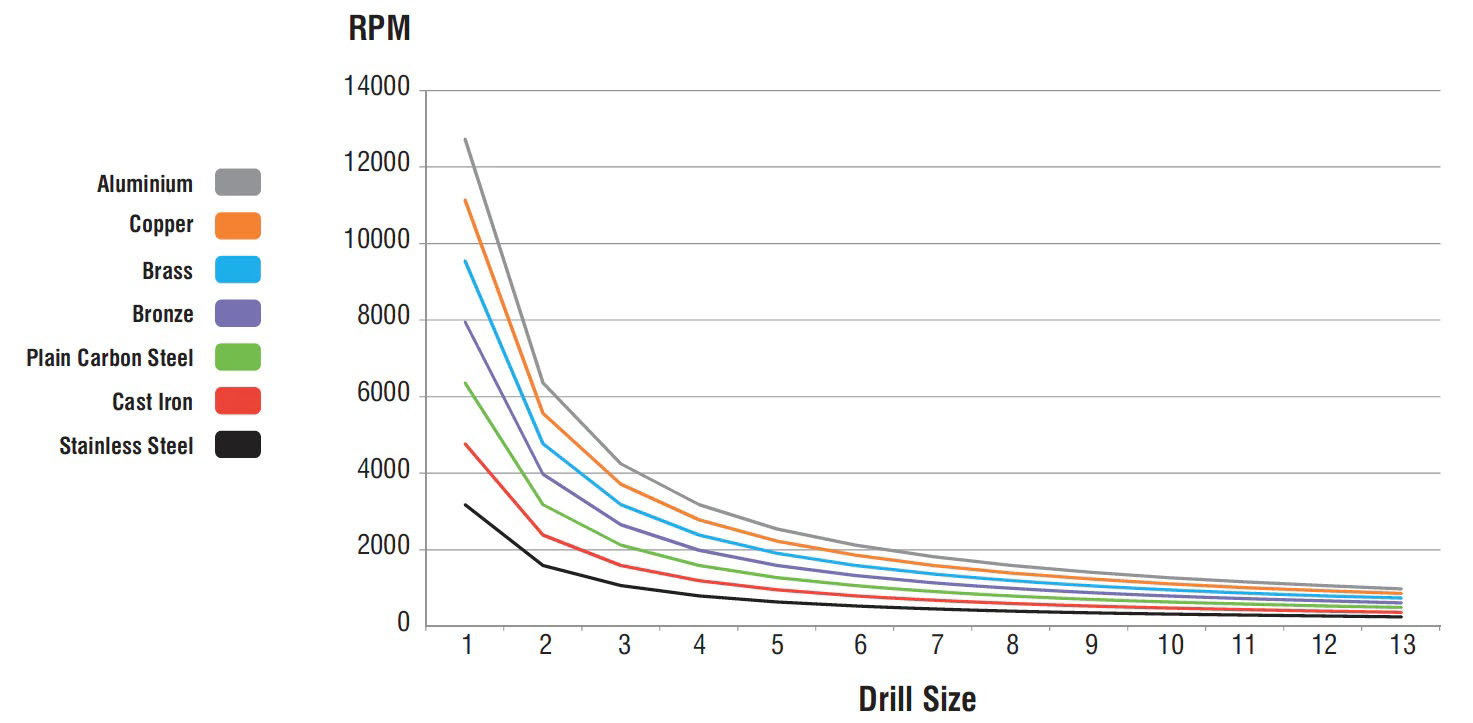

금속의 권장 드릴링 속도

| 드릴 크기 | |||||||||||||

| 1mm | 2mm | 3mm | 4mm | 5mm | 6mm | 7mm | 8mm | 9mm | 10mm | 11mm | 12mm | 13mm | |

| 스테인리스강철 | 3182 | 1591 | 1061 | 795 | 636 | 530 | 455 | 398 | 354 | 318 | 289 | 265 | 245 |

| 주철 | 4773 | 2386 | 1591 | 1193 | 955 | 795 | 682 | 597 | 530 | 477 | 434 | 398 | 367 |

| 솔직한탄소강철 | 6364 | 3182 | 2121 | 1591 | 1273 | 1061 | 909 | 795 | 707 | 636 | 579 | 530 | 490 |

| 청동 | 7955 | 3977 | 2652 | 1989 | 1591 | 1326 | 1136 | 994 | 884 | 795 | 723 | 663 | 612 |

| 놋쇠 | 9545 | 4773 | 3182 | 2386 | 1909 | 1591 | 1364 | 1193 | 1061 | 955 | 868 | 795 | 734 |

| 구리 | 11136 | 5568 | 3712 | 2784 | 2227 | 1856 | 1591 | 1392 | 1237 | 1114 | 1012 | 928 | 857 |

| 알류미늄 | 12727 | 6364 | 4242 | 3182 | 2545 | 2121 | 1818 | 1591 | 1414 | 1273 | 1157 | 1061 | 979 |

HSS 드릴이란 무엇인가요?

HSS 드릴은 다양한 적용 가능성을 갖춘 강철 드릴입니다. 특히 소규모 및 중규모 대량 생산, 불안정한 가공 조건, 그리고 높은 인성이 요구되는 경우, 사용자들은 여전히 고속도강(HSS/HSCO) 드릴링 공구를 사용합니다.

HSS 드릴의 차이점

고속도강은 경도와 인성에 따라 다양한 품질 등급으로 나뉩니다. 텅스텐, 몰리브덴, 코발트와 같은 합금 성분이 이러한 특성을 담당합니다. 합금 성분의 함량이 증가하면 공구의 템퍼링 저항, 내마모성, 성능뿐만 아니라 구매 가격도 증가합니다. 따라서 절삭 소재를 선택할 때 어떤 소재에 몇 개의 구멍을 가공할지 고려하는 것이 중요합니다. 구멍 개수가 적을 경우 가장 비용 효율적인 절삭 소재인 HSS를 권장합니다. 양산 시에는 HSCO, M42 또는 HSS-E-PM과 같은 고품질 절삭 소재를 선택해야 합니다.

| HSS 등급 | HSS | HSCO(HSS-E도 해당) | M42(HSCO8도 포함) | PM HSS-E |

| 설명 | 기존 고속도강 | 코발트 합금 고속도강 | 8% 코발트 합금 고속도강 | 분말야금으로 생산된 고속도강 |

| 구성 | 최대 4.5% 코발트 및 2.6% 바나듐 | 최소 4.5% 코발트 또는 2.6% 바나듐 | 최소 8% 코발트 | HSCO와 동일한 성분, 다른 생산 |

| 사용 | 보편적 사용 | 높은 절단 온도/불리한 냉각, 스테인리스 스틸에 사용 | 절단하기 어려운 재료에 사용 | 대량 생산 및 높은 공구 수명 요구 사항에 사용 |

HSS 드릴 비트 선택 차트

| 플라스틱 | 알류미늄 | 구리 | 놋쇠 | 청동 | 일반 탄소강 | 주철 | 스테인리스 스틸 | ||||

| 다목적 | ✔ | ✔ | ✔ | ✔ | ✔ | ||||||

| 산업용 금속 | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | |||||

| 표준 금속 | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

|

| |||

| 티타늄 코팅 | ✔ | ✔ | ✔ | ✔ | ✔ | ||||||

| 터보 메탈 | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ||||

| HSS~와 함께코발트 | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ||||

석공 드릴 비트 선택 차트

| 점토 벽돌 | 내화벽돌 | B35 콘크리트 | B45 콘크리트 | 철근 콘크리트 | 화강암 | |

| 기준벽돌 | ✔ | ✔ | ||||

| 산업용 콘크리트 | ✔ | ✔ | ✔ | |||

| 터보 콘크리트 | ✔ | ✔ | ✔ | ✔ | ||

| SDS 표준 | ✔ | ✔ | ✔ | |||

| SDS산업 | ✔ | ✔ | ✔ | ✔ | ||

| SDS 전문가 | ✔ | ✔ | ✔ | ✔ | ✔ | |

| SDS 철근 | ✔ | ✔ | ✔ | ✔ | ✔ | |

| SDS 맥스 | ✔ | ✔ | ✔ | ✔ | ✔ | |

| 다목적 | ✔ |

|

|

|

|