何ですかツイストドリル?

ツイストドリルとは、金属用ドリル、プラスチック用ドリル、木材用ドリル、ユニバーサルドリル、石材用ドリル、コンクリート用ドリルなど、様々な種類のドリルの総称です。すべてのツイストドリルに共通する特徴は、ドリルの名前の由来となっている螺旋状の溝です。加工する材料の硬度に応じて、異なる種類のツイストドリルが使用されます。

らせん角度によって

N型

●鋳鉄などの通常の材料に適しています。

●N 型切断ウェッジは、ねじれ角度が約 30° であるため、用途が広くなっています。

このタイプの先端角は118°です。

H型

●青銅などの硬くて脆い材料に最適です。

●H 型のねじれ角は約 15° で、切れ味は劣るものの非常に安定した切れ刃を持つ大きなくさび角が得られます。

●Hタイプのドリルも先端角は118°です。

タイプW

●アルミニウムなどの柔らかい素材に使用されます。

●約 40° のねじれ角により、くさび角が小さくなり、鋭いものの比較的不安定な切れ刃になります。

●先端角は130°です。

素材別

高速度鋼(HSS)

材質は大きく分けて高速度鋼、コバルト含有高速度鋼、超硬合金の3種類に分けられます。

1910年以来、ハイス鋼は1世紀以上にわたり切削工具として使用されてきました。現在、切削工具として最も広く使用されている、最も安価な材料です。ハイス鋼ドリルは、ハンドドリルだけでなく、掘削機などのより安定した環境でも使用できます。ハイス鋼が長持ちするもう一つの理由は、ハイス鋼切削工具が繰り返し研磨可能であることです。その低価格から、ドリルビットの研磨だけでなく、旋削工具にも広く使用されています。

コバルト含有高速度鋼(HSSE)

コバルト含有高速度鋼は、高速度鋼よりも硬度と赤硬度に優れています。硬度が上昇すると耐摩耗性も向上しますが、同時に靭性の一部が犠牲になります。高速度鋼と同様に、研削加工の回数を増やすことができます。

炭化物(CARBIDE)

セメントカーバイドは金属ベースの複合材料です。炭化タングステンをマトリックスとし、その他の材料をバインダーとして用い、熱間静水圧加圧と一連の複雑な工程を経て焼結します。高速度鋼と比較して、硬度、赤方硬さ、耐摩耗性は大幅に向上しています。しかし、セメントカーバイド切削工具のコストは高速度鋼よりもはるかに高価です。セメントカーバイドは、工具寿命と加工速度の点で、従来の工具材料よりも多くの利点を持っています。工具の繰り返し研削には、専門的な研削工具が必要です。

コーティングにより

コーティングなし

コーティングは使用範囲に応じて、大きく分けて以下の5種類に分けられます。

コーティングされていない工具は最も安価で、通常はアルミニウム合金や低炭素鋼などの柔らかい材料の加工に使用されます。

黒色酸化皮膜

酸化物コーティングは、コーティングされていない工具よりも潤滑性が高く、耐酸化性と耐熱性も優れているため、耐用年数を 50% 以上延ばすことができます。

窒化チタンコーティング

窒化チタンは最も一般的なコーティング材料ですが、硬度が比較的高く、処理温度が高い材料には適していません。

炭窒化チタンコーティング

炭窒化チタンは窒化チタンから開発され、優れた耐高温性と耐摩耗性を備え、通常は紫色または青色です。ハース工場では鋳鉄製のワークピースの加工に使用されています。

チタンアルミニウム窒化物コーティング

チタンアルミニウム窒化物は、上記のすべてのコーティングよりも耐高温性に優れているため、より高温の切削環境にも使用できます。例えば、超合金の加工などです。鋼やステンレス鋼の加工にも適していますが、アルミニウム元素を含んでいるため、アルミニウムを加工すると化学反応が起こるため、アルミニウムを含む材料の加工は避けてください。

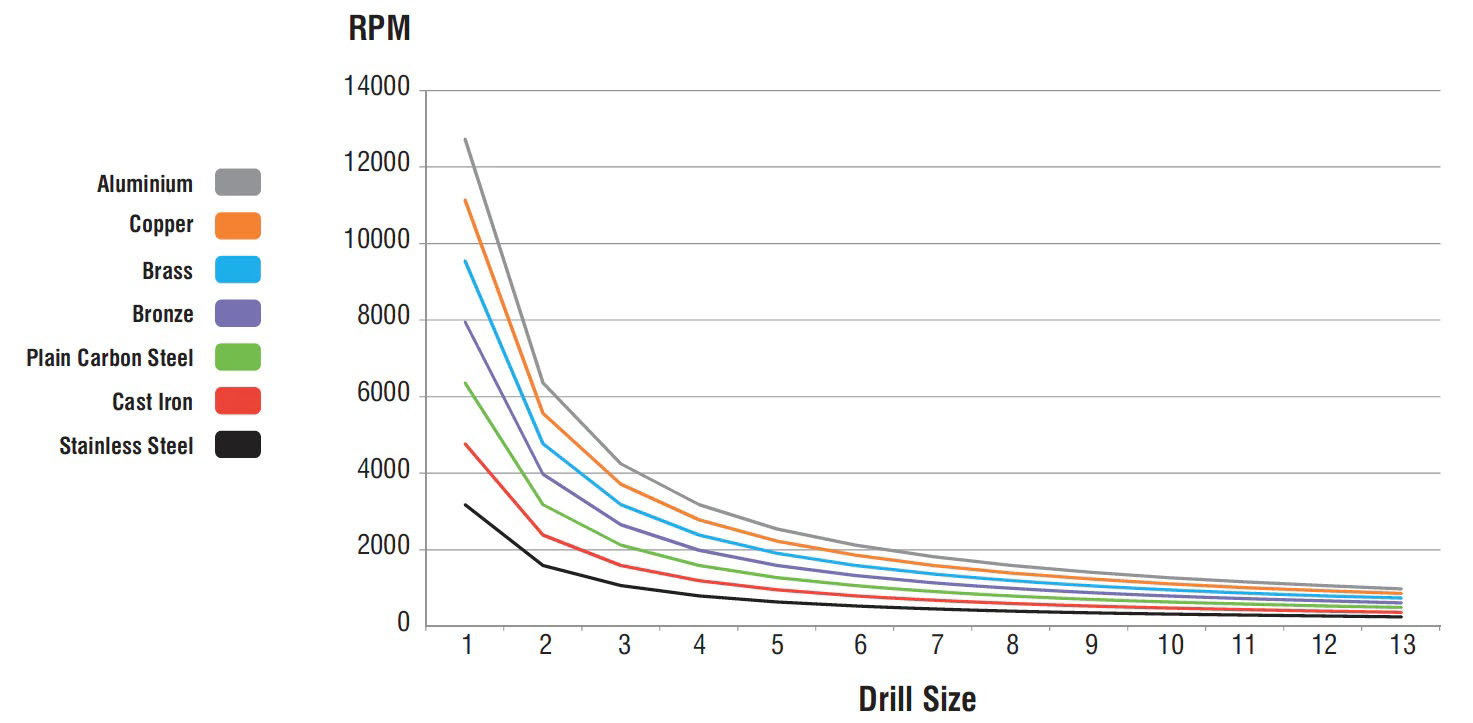

金属における推奨掘削速度

| ドリルサイズ | |||||||||||||

| 1MM | 2MM | 3MM | 4MM | 5MM | 6MM | 7MM | 8MM | 9MM | 10MM | 11MM | 12MM | 13MM | |

| ステンレス鋼鉄 | 3182 | 1591 | 1061 | 795 | 636 | 530 | 455 | 398 | 354 | 318 | 289 | 265 | 245 |

| 鋳鉄 | 4773 | 2386 | 1591 | 1193 | 955 | 795 | 682 | 597 | 530 | 477 | 434 | 398 | 367 |

| 無地炭素鋼鉄 | 6364 | 3182 | 2121 | 1591 | 1273 | 1061 | 909 | 795 | 707 | 636 | 579 | 530 | 490 |

| ブロンズ | 7955 | 3977 | 2652 | 1989 | 1591 | 1326 | 1136 | 994 | 884 | 795 | 723 | 663 | 612 |

| 真鍮 | 9545 | 4773 | 3182 | 2386 | 1909 | 1591 | 1364 | 1193 | 1061 | 955 | 868 | 795 | 734 |

| 銅 | 11136 | 5568 | 3712 | 2784 | 2227 | 1856 | 1591 | 1392 | 1237 | 1114 | 1012 | 928 | 857 |

| アルミニウム | 12727 | 6364 | 4242 | 3182 | 2545 | 2121 | 1818 | 1591 | 1414 | 1273 | 1157 | 1061 | 979 |

HSSドリルとは何ですか?

HSSドリルは、汎用性に優れた鋼製ドリルです。特に小中規模の量産、不安定な加工条件、そして高靭性が求められる用途では、高速度鋼(HSS/HSCO)ドリル工具が依然として広く使用されています。

HSSドリルの違い

高速度鋼は、硬度と靭性に応じて異なる品質レベルに分類されます。これらの特性は、タングステン、モリブデン、コバルトなどの合金成分によって左右されます。合金成分を増やすと、工具の焼戻し耐性、耐摩耗性、性能が向上するだけでなく、購入価格も高くなります。そのため、切削工具を選択する際には、どの材料に何個の穴を開けるかを考慮することが重要です。穴数が少ない場合は、最もコスト効率の高い切削工具であるHSSが推奨されます。量産の場合は、HSCO、M42、HSS-E-PMなどの高品質の切削工具を選択する必要があります。

| HSSグレード | HSS | HSCO(HSS-Eとも) | M42(HSCO8とも) | PM HSS-E |

| 説明 | 従来の高速度鋼 | コバルト合金高速度鋼 | 8%コバルト合金高速度鋼 | 粉末冶金法で製造された高速度鋼 |

| 構成 | 最大4.5%のコバルトと2.6%のバナジウム | 最低4.5%のコバルトまたは2.6%のバナジウム | 最低8%のコバルト | HSCOと同じ成分、異なる製造方法 |

| 使用 | 普遍的な使用 | 高温切削/不利な冷却条件、ステンレス鋼に使用 | 切断が難しい材料に使用する | 量産および高工具寿命要件での使用 |

HSSドリルビット選択チャート

| プラスチック | アルミニウム | 銅 | 真鍮 | ブロンズ | 普通炭素鋼 | 鋳鉄 | ステンレス鋼 | ||||

| 多目的 | ✔ | ✔ | ✔ | ✔ | ✔ | ||||||

| 工業用金属 | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | |||||

| 標準金属 | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

|

| |||

| チタンコーティング | ✔ | ✔ | ✔ | ✔ | ✔ | ||||||

| ターボメタル | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ||||

| HSSとコバルト | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ||||

石工用ドリルビット選定表

| 粘土レンガ | 耐火レンガ | B35コンクリート | B45コンクリート | 鉄筋コンクリート | 花崗岩 | |

| 標準レンガ | ✔ | ✔ | ||||

| 工業用コンクリート | ✔ | ✔ | ✔ | |||

| ターボコンクリート | ✔ | ✔ | ✔ | ✔ | ||

| SDS規格 | ✔ | ✔ | ✔ | |||

| SDSインダストリアル | ✔ | ✔ | ✔ | ✔ | ||

| SDSプロフェッショナル | ✔ | ✔ | ✔ | ✔ | ✔ | |

| SDS鉄筋 | ✔ | ✔ | ✔ | ✔ | ✔ | |

| SDSマックス | ✔ | ✔ | ✔ | ✔ | ✔ | |

| 多目的 | ✔ |

|

|

|

|