Que sonBrocas helicoidais?

Broca helicoidal é un termo xenérico para varios tipos de brocas, como brocas para metal, brocas para plástico, brocas para madeira, brocas universais, brocas para albanelería e brocas para formigón. Todas as brocas helicoidais teñen unha característica común: as ranuras helicoidais que lles dan nome ás brocas. Úsanse diferentes brocas helicoidais dependendo da dureza do material que se vai mecanizar.

Polo ángulo da hélice

Tipo N

●Apto para materiais normais como o ferro fundido.

●A cuña de corte tipo N é versátil debido ao seu ángulo de xiro de aproximadamente 30°.

O ángulo de inflexión deste tipo é de 118°.

Tipo H

●Ideal para materiais duros e fráxiles como o bronce.

●O ángulo da hélice tipo H é duns 15°, o que resulta nun ángulo de cuña grande cun filo de corte menos afiado pero moi estable.

●As brocas tipo H tamén teñen un ángulo de punta de 118°.

Tipo W

●Úsase para materiais brandos como o aluminio.

●O ángulo da hélice de aproximadamente 40° resulta nun pequeno ángulo de cuña para un filo de corte afiado pero comparativamente inestable.

●O ángulo da punta é de 130°.

Por material

Aceiro rápido (HSS)

O material pódese dividir grosso modo en tres tipos: aceiro rápido, aceiro rápido que contén cobalto e carburo sólido.

Desde 1910, o aceiro rápido utilizouse como ferramenta de corte durante máis dun século. Actualmente é o material máis empregado e máis barato para ferramentas de corte. As brocas de aceiro rápido pódense usar tanto en brocas manuais como en ambientes máis estables, como unha máquina de furar. Outra razón pola que o aceiro rápido dura moito tempo pode ser porque as ferramentas de corte de aceiro rápido pódense reafiar repetidamente. Debido ao seu baixo prezo, non só se usa para afiar brocas, senón que tamén se usa amplamente en ferramentas de torneado.

Aceiro rápido que contén cobalto (HSSE)

O aceiro rápido que contén cobalto ten mellor dureza e dureza vermella que o aceiro rápido. O aumento da dureza tamén mellora a súa resistencia ao desgaste, pero ao mesmo tempo sacrifica parte da súa tenacidade. O mesmo que o aceiro rápido: pódense usar para aumentar o número de veces mediante moenda.

Carburo (CARBURE)

O carburo de cemento é un material composto a base de metal. Entre eles, o carburo de volframio utilízase como matriz e algúns outros materiais utilízanse como aglutinantes para sinterizar mediante prensado isostático en quente e unha serie de procesos complexos. En comparación co aceiro rápido en termos de dureza, dureza vermella e resistencia ao desgaste, mellorou moito. Pero o custo das ferramentas de corte de carburo cementado tamén é moito máis caro que o do aceiro rápido. O carburo cementado ten máis vantaxes que os materiais de ferramenta anteriores en termos de vida útil da ferramenta e velocidade de procesamento. No rectificado repetido de ferramentas, requírense ferramentas de rectificado profesionais.

Por revestimento

Sen revestimento

Os revestimentos pódense dividir grosso modo nos seguintes cinco tipos segundo o ámbito de uso:

As ferramentas sen revestimento son as máis baratas e adoitan empregarse para procesar algúns materiais brandos como as aliaxes de aluminio e o aceiro con baixo contido de carbono.

Revestimento de óxido negro

Os recubrimentos de óxido poden proporcionar unha mellor lubricidade que as ferramentas sen recubrimento, tamén son mellores en resistencia á oxidación e á calor e poden aumentar a vida útil en máis dun 50 %.

Revestimento de nitruro de titanio

O nitruro de titanio é o material de revestimento máis común e non é axeitado para materiais con dureza relativamente alta e altas temperaturas de procesamento.

Revestimento de carbonitruro de titanio

O carbonitruro de titanio desenvólvese a partir do nitruro de titanio, ten unha maior resistencia ás altas temperaturas e ao desgaste, xeralmente de cor púrpura ou azul. Úsase no taller Haas para mecanizar pezas de ferro fundido.

Revestimento de nitruro de titanio e aluminio

O nitruro de titanio e aluminio é máis resistente ás altas temperaturas que todos os revestimentos anteriores, polo que se pode usar en ambientes de corte máis elevados. Por exemplo, no procesamento de superaliaxes. Tamén é axeitado para o procesamento de aceiro e aceiro inoxidable, pero debido a que contén elementos de aluminio, produciranse reaccións químicas ao procesar o aluminio, polo que se debe evitar o procesamento de materiais que conteñan aluminio.

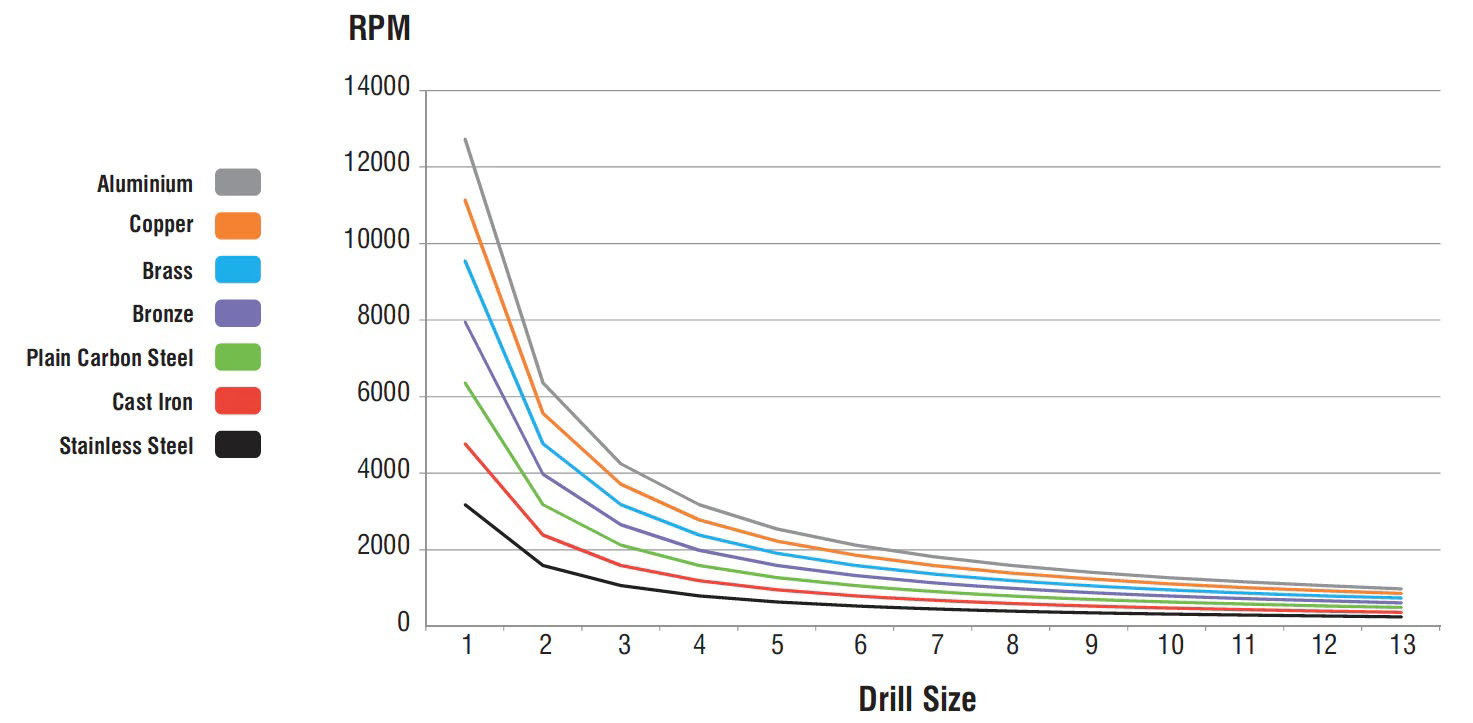

Velocidades de perforación recomendadas en metal

| Tamaño da broca | |||||||||||||

| 1 mm | 2 mm | 3 mm | 4 mm | 5 mm | 6 mm | 7 mm | 8 mm | 9 mm | 10 mm | 11 mm | 12 mm | 13 mm | |

| ACEIRO INOXIDABLEACEIRO | 3182 | 1591 | 1061 | 795 | 636 | 530 | 455 | 398 | 354 | 318 | 289 | 265 | 245 |

| FERRO FUNDIDO | 4773 | 2386 | 1591 | 1193 | 955 | 795 | 682 | 597 | 530 | 477 | 434 | 398 | 367 |

| SIMPLECARBONOACEIRO | 6364 | 3182 | 2121 | 1591 | 1273 | 1061 | 909 | 795 | 707 | 636 | 579 | 530 | 490 |

| BRONCE | 7955 | 3977 | 2652 | 1989 | 1591 | 1326 | 1136 | 994 | 884 | 795 | 723 | 663 | 612 |

| LATÓN | 9545 | 4773 | 3182 | 2386 | 1909 | 1591 | 1364 | 1193 | 1061 | 955 | 868 | 795 | 734 |

| COBRE | 11136 | 5568 | 3712 | 2784 | 2227 | 1856 | 1591 | 1392 | 1237 | 1114 | 1012 | 928 | 857 |

| ALUMINIO | 12727 | 6364 | 4242 | 3182 | 2545 | 2121 | 1818 | 1591 | 1414 | 1273 | 1157 | 1061 | 979 |

Que son as brocas HSS?

As brocas HSS son brocas de aceiro que se caracterizan polas súas posibilidades de aplicación universal. Especialmente na produción en series pequenas e medianas, en condicións de mecanizado inestables e sempre que se require tenacidade, os usuarios aínda dependen de ferramentas de perforación de aceiro rápido (HSS/HSCO).

Diferenzas nas brocas HSS

O aceiro rápido divídese en diferentes niveis de calidade dependendo da dureza e a tenacidade. Os compoñentes de aliaxe como o volframio, o molibdeno e o cobalto son os responsables destas propiedades. O aumento dos compoñentes de aliaxe aumenta a resistencia ao revenido, a resistencia ao desgaste e o rendemento da ferramenta, así como o prezo de compra. Por iso é importante ter en conta cantos buratos se deben facer en cada material ao elixir o material de corte. Para un pequeno número de buratos, recoméndase o material de corte HSS máis rendible. Para a produción en serie débense seleccionar materiais de corte de maior calidade como HSCO, M42 ou HSS-E-PM.

| Grao HSS | HSS | HSCO(tamén HSS-E) | M42(tamén HSCO8) | PM HSS-E |

| Descrición | Aceiro rápido convencional | Aceiro rápido aleado con cobalto | Aceiro rápido aleado ao 8 % de cobalto | Aceiro rápido producido por metalurxia en po |

| Composición | Máx. 4,5 % de cobalto e 2,6 % de vanadio | Mín. 4,5 % de cobalto ou 2,6 % de vanadio | Mínimo 8 % de cobalto | Os mesmos ingredientes que HSCO, pero a produción é diferente |

| Usar | Uso universal | Uso para altas temperaturas de corte/arrefriamento desfavorable, aceiro inoxidable | Usar con materiais difíciles de cortar | Uso na produción en serie e para requisitos de vida útil das ferramentas elevados |

Táboa de selección de brocas HSS

| PLÁSTICOS | ALUMINIO | COBRE | LATÓN | BRONCE | ACEIRO DE CARBONO SIMPLE | FERRO FUNDIDO | ACEIRO INOXIDABLE | ||||

| MULTIUSOS | ✔ | ✔ | ✔ | ✔ | ✔ | ||||||

| METAL INDUSTRIAL | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | |||||

| METAL ESTÁNDAR | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

|

| |||

| Recuberto de TITANIO | ✔ | ✔ | ✔ | ✔ | ✔ | ||||||

| TURBO METAL | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ||||

| HSSconCOBALTO | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ||||

Táboa de selección de brocas para albanelería

| LADRILLO DE BARRO | LADRILLO REFUXIADOR | B35 FORMIGÓN | B45 FORMIGÓN | Formigón armado | GRANITO | |

| EstándarLADRILLO | ✔ | ✔ | ||||

| Formigón industrial | ✔ | ✔ | ✔ | |||

| TURBOFORMIGÓN | ✔ | ✔ | ✔ | ✔ | ||

| ESTÁNDAR DA SDS | ✔ | ✔ | ✔ | |||

| SDS INDUSTRIAL | ✔ | ✔ | ✔ | ✔ | ||

| PROFESIONAL DE SDS | ✔ | ✔ | ✔ | ✔ | ✔ | |

| Barras de refuerzo SDS | ✔ | ✔ | ✔ | ✔ | ✔ | |

| SDS MÁX | ✔ | ✔ | ✔ | ✔ | ✔ | |

| MULTIUSOS | ✔ |

|

|

|

|