Que sontForets hélicoïdaux ?

Le terme « foret hélicoïdal » désigne différents types de forets, tels que les forets à métaux, les forets à plastique, les forets à bois, les forets universels, les forets à maçonnerie et les forets à béton. Tous les forets hélicoïdaux ont une caractéristique commune : leurs goujures hélicoïdales, qui leur donnent leur nom. Différents forets hélicoïdaux sont utilisés en fonction de la dureté du matériau à usiner.

Par angle d'hélice

Type N

●Convient aux matériaux normaux tels que la fonte.

●Le coin de coupe de type N est polyvalent grâce à son angle de torsion d'environ 30°.

L'angle de pointe de ce type est de 118°.

Type H

●Idéal pour les matériaux durs et cassants comme le bronze.

●L'angle d'hélice de type H est d'environ 15°, ce qui donne un grand angle de coin avec un tranchant moins tranchant mais très stable.

●Les forets de type H ont également un angle de pointe de 118°.

Type W

●Utilisé pour les matériaux tendres tels que l'aluminium.

●L'angle d'hélice d'environ 40° produit un petit angle de coin pour un tranchant tranchant mais relativement instable.

●L'angle de pointe est de 130°.

Par matériau

Acier rapide (HSS)

Le matériau peut être grossièrement divisé en trois types : l'acier rapide, l'acier rapide contenant du cobalt et le carbure monobloc.

Depuis 1910, l'acier rapide est utilisé comme outil de coupe depuis plus d'un siècle. C'est actuellement le matériau le plus répandu et le moins cher pour les outils de coupe. Les forets en acier rapide peuvent être utilisés aussi bien avec des perceuses manuelles qu'avec des perceuses dans des environnements plus stables. La longévité de l'acier rapide s'explique également par sa capacité à être affûté à plusieurs reprises. Son faible prix en fait un matériau non seulement utilisé pour l'affûtage des forets, mais aussi largement utilisé dans les outils de tournage.

Acier rapide contenant du cobalt (HSSE)

L'acier rapide au cobalt présente une dureté et une dureté rouge supérieures à celles de l'acier rapide. Cette dureté accrue améliore également sa résistance à l'usure, mais compromet en partie sa ténacité. Comme pour l'acier rapide, il est possible d'augmenter le nombre de rectifications.

Carbure (CARBURE)

Le carbure cémenté est un matériau composite à base de métal. Parmi ces matériaux, le carbure de tungstène sert de matrice, tandis que d'autres matériaux servent de liants pour le frittage par pressage isostatique à chaud et une série de procédés complexes. Comparé à l'acier rapide, il présente une dureté, une dureté à chaud et une résistance à l'usure nettement supérieures. Cependant, le coût des outils de coupe en carbure cémenté est également bien supérieur à celui de l'acier rapide. Le carbure cémenté présente davantage d'avantages que les matériaux précédents en termes de durée de vie et de vitesse d'usinage. Pour la rectification répétée des outils, des outils de rectification professionnels sont nécessaires.

Par revêtement

Non couché

Les revêtements peuvent être grossièrement divisés en cinq types suivants selon le domaine d'utilisation :

Les outils non revêtus sont les moins chers et sont généralement utilisés pour traiter certains matériaux tendres tels que l'alliage d'aluminium et l'acier à faible teneur en carbone.

Revêtement d'oxyde noir

Les revêtements en oxyde peuvent offrir une meilleure lubrification que les outils non revêtus, sont également meilleurs en termes de résistance à l'oxydation et à la chaleur et peuvent augmenter la durée de vie de plus de 50 %.

Revêtement en nitrure de titane

Le nitrure de titane est le matériau de revêtement le plus courant et ne convient pas aux matériaux ayant une dureté relativement élevée et des températures de traitement élevées.

Revêtement en carbonitrure de titane

Le carbonitrure de titane est issu du nitrure de titane. Il présente une meilleure résistance aux hautes températures et à l'usure, généralement de couleur violette ou bleue. Il est utilisé dans l'atelier Haas pour l'usinage de pièces en fonte.

Revêtement en nitrure de titane et d'aluminium

Le nitrure de titane et d'aluminium est plus résistant aux températures élevées que tous les revêtements mentionnés ci-dessus, ce qui lui permet d'être utilisé dans des environnements de coupe exigeants, comme par exemple pour l'usinage des superalliages. Il convient également à l'usinage de l'acier et de l'acier inoxydable. Cependant, comme il contient des éléments en aluminium, des réactions chimiques peuvent se produire lors de l'usinage de l'aluminium. Il est donc conseillé d'éviter l'usinage de matériaux contenant de l'aluminium.

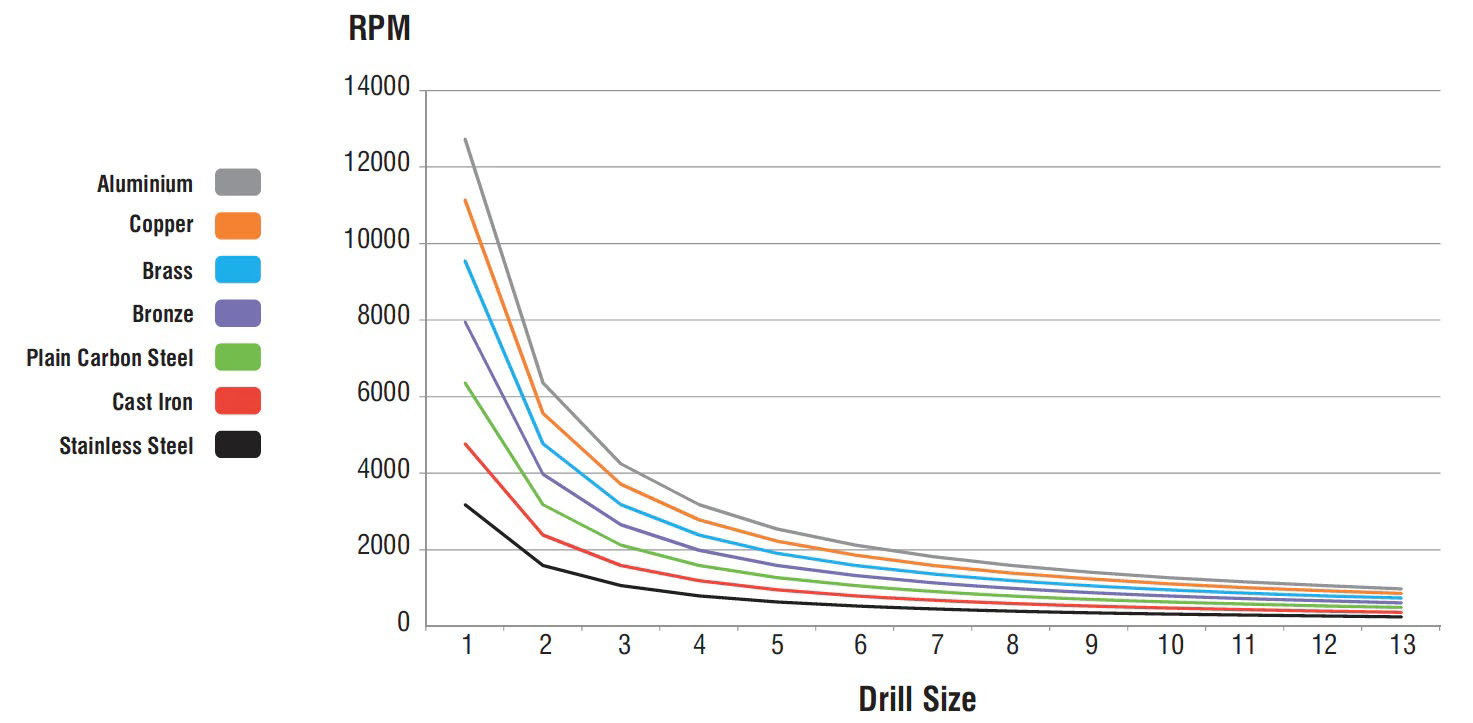

Vitesses de perçage recommandées dans le métal

| Taille du foret | |||||||||||||

| 1MM | 2MM | 3MM | 4MM | 5MM | 6 mm | 7MM | 8MM | 9MM | 10 MM | 11 MM | 12MM | 13MM | |

| INOXYDABLEACIER | 3182 | 1591 | 1061 | 795 | 636 | 530 | 455 | 398 | 354 | 318 | 289 | 265 | 245 |

| FONTE | 4773 | 2386 | 1591 | 1193 | 955 | 795 | 682 | 597 | 530 | 477 | 434 | 398 | 367 |

| PLAINECARBONEACIER | 6364 | 3182 | 2121 | 1591 | 1273 | 1061 | 909 | 795 | 707 | 636 | 579 | 530 | 490 |

| BRONZE | 7955 | 3977 | 2652 | 1989 | 1591 | 1326 | 1136 | 994 | 884 | 795 | 723 | 663 | 612 |

| LAITON | 9545 | 4773 | 3182 | 2386 | 1909 | 1591 | 1364 | 1193 | 1061 | 955 | 868 | 795 | 734 |

| CUIVRE | 11136 | 5568 | 3712 | 2784 | 2227 | 1856 | 1591 | 1392 | 1237 | 1114 | 1012 | 928 | 857 |

| ALUMINIUM | 12727 | 6364 | 4242 | 3182 | 2545 | 2121 | 1818 | 1591 | 1414 | 1273 | 1157 | 1061 | 979 |

Que sont les forets HSS ?

Les forets HSS sont des forets en acier qui se distinguent par leurs possibilités d'application universelles. Les utilisateurs font toujours appel à des outils de perçage en acier rapide (HSS/HSCO), notamment pour la production en petites et moyennes séries, dans des conditions d'usinage instables et lorsque la robustesse est requise.

Différences entre les forets HSS

L'acier rapide est classé en différents niveaux de qualité selon sa dureté et sa ténacité. Ces propriétés sont dues à des composants d'alliage tels que le tungstène, le molybdène et le cobalt. L'augmentation de la teneur en composants d'alliage améliore la résistance au revenu, la résistance à l'usure et les performances de l'outil, ainsi que son prix d'achat. C'est pourquoi il est important de prendre en compte le nombre de trous à réaliser et le matériau dans lequel il sera utilisé lors du choix du matériau de coupe. Pour un petit nombre de trous, le matériau de coupe le plus économique, l'acier rapide (HSS), est recommandé. Pour la production en série, il est conseillé de privilégier des matériaux de coupe de qualité supérieure tels que l'HSCO, le M42 ou l'HSS-E-PM.

| Qualité HSS | HSS | HSCO(également HSS-E) | M42(également HSCO8) | PM HSS-E |

| Description | Acier rapide conventionnel | Acier rapide allié au cobalt | Acier rapide allié à 8 % de cobalt | Acier rapide produit par métallurgie des poudres |

| Composition | Max. 4,5 % de cobalt et 2,6 % de vanadium | Min. 4,5 % de cobalt ou 2,6 % de vanadium | Min. 8 % de cobalt | Mêmes ingrédients que HSCO, production différente |

| Utiliser | Utilisation universelle | Utilisation pour températures de coupe élevées/refroidissement défavorable, acier inoxydable | Utiliser avec des matériaux difficiles à couper | Utilisation dans la production en série et pour des exigences de durée de vie d'outil élevées |

Tableau de sélection des forets HSS

| PLASTIQUES | ALUMINIUM | CUIVRE | LAITON | BRONZE | ACIER AU CARBONE ORDINAIRE | FONTE | ACIER INOXYDABLE | ||||

| POLYVALENT | ✔ | ✔ | ✔ | ✔ | ✔ | ||||||

| MÉTAL INDUSTRIEL | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | |||||

| MÉTAL STANDARD | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

|

| |||

| Revêtement en TITANE | ✔ | ✔ | ✔ | ✔ | ✔ | ||||||

| TURBO MÉTAL | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ||||

| HSSavecCOBALT | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ||||

Tableau de sélection des forets à maçonnerie

| BRIQUE D'ARGILE | BRIQUES RÉFRACTAIRES | B35 BÉTON | B45 BÉTON | BÉTON ARMÉ | GRANIT | |

| StandardBRIQUE | ✔ | ✔ | ||||

| Béton industriel | ✔ | ✔ | ✔ | |||

| TURBO BÉTON | ✔ | ✔ | ✔ | ✔ | ||

| NORME FDS | ✔ | ✔ | ✔ | |||

| SDS INDUSTRIEL | ✔ | ✔ | ✔ | ✔ | ||

| SDS PROFESSIONNEL | ✔ | ✔ | ✔ | ✔ | ✔ | |

| BARRES D'ARMATURE SDS | ✔ | ✔ | ✔ | ✔ | ✔ | |

| SDS MAX | ✔ | ✔ | ✔ | ✔ | ✔ | |

| POLYVALENT | ✔ |

|

|

|

|