Mitä ovatKierreporat?

Kierukkapora on yleisnimitys erityyppisille porakoneille, kuten metalliporille, muoviporille, puuporille, yleisporille sekä muuraus- ja betoniporille. Kaikilla kierukkaporilla on yhteinen ominaisuus: kierukkamaiset urat, jotka antavat porille niiden nimen. Erilaisia kierukkaporia käytetään työstettävän materiaalin kovuudesta riippuen.

Helix-kulman mukaan

Tyyppi N

●Sopii tavallisille materiaaleille, kuten valuraudalle.

●N-tyypin leikkuukiila on monipuolinen noin 30°:n kiertokulmansa ansiosta.

Tämän tyyppisen kärkikulma on 118°.

Tyyppi H

●Ihanteellinen koville ja hauraille materiaaleille, kuten pronssille.

●H-tyypin kierukkakulma on noin 15°, mikä johtaa suureen kiilakulmaan ja vähemmän terävään mutta erittäin vakaaseen leikkaussärmään.

●H-tyypin porissa on myös 118° kärkikulma.

Tyyppi W

●Käytetään pehmeille materiaaleille, kuten alumiinille.

●Noin 40° kierukkakulma johtaa pieneen kiilakulmaan, mikä tekee leikkuureunasta terävän mutta suhteellisen epävakaan.

●Kärkikulma on 130°.

Materiaalin mukaan

Nopea teräs (HSS)

Materiaali voidaan karkeasti jakaa kolmeen tyyppiin: pikateräs, kobolttia sisältävä pikateräs ja täyskovametalli.

Pikaterästä on käytetty leikkaustyökaluna yli vuosisadan ajan vuodesta 1910 lähtien. Se on tällä hetkellä yleisimmin käytetty ja halvin materiaali leikkaustyökaluihin. Pikateräksestä valmistettuja poria voidaan käyttää sekä käsiporissa että vakaammissa ympäristöissä, kuten porakoneissa. Toinen syy pikateräksen pitkälle käyttöiälle voi olla se, että pikateräksestä valmistettuja leikkaustyökaluja voidaan hioa toistuvasti. Alhaisen hintansa vuoksi sitä ei käytetä ainoastaan poranterien hiomiseen, vaan sitä käytetään laajalti myös sorvaustyökaluissa.

Kobolttia sisältävä pikateräs (HSSE)

Kobolttia sisältävällä pikateräksellä on parempi kovuus ja punakovuus kuin pikateräksellä. Kovuuden kasvu parantaa myös sen kulutuskestävyyttä, mutta samalla se heikentää osaa sen sitkeydestä. Sama pätee kuin pikateräksellä: niitä voidaan käyttää hiontakertojen lisäämiseen.

Karbidi (CARBIDE)

Sementtikarbidi on metallipohjainen komposiittimateriaali. Niistä volframikarbidia käytetään matriisina ja joitakin muita materiaaleja sideaineina sintrauksessa kuumaisostaattisella puristuksella ja monimutkaisilla prosesseilla. Se on parantunut huomattavasti kovuuden, punakovuuden ja kulutuskestävyyden suhteen verrattuna pikateräkseen. Mutta kovametallileikkaustyökalujen hinta on myös paljon korkeampi kuin pikateräksellä. Kovametallilla on enemmän etuja kuin aiemmilla työkalumateriaaleilla työkalun käyttöiän ja työstönopeuden suhteen. Työkalujen toistuvassa hiomisessa tarvitaan ammattimaisia hiontatyökaluja.

Päällystämällä

Päällystämätön

Pinnoitteet voidaan jakaa karkeasti seuraaviin viiteen tyyppiin käyttötarkoituksen mukaan:

Pinnoittamattomat työkalut ovat halvimpia ja niitä käytetään yleensä pehmeiden materiaalien, kuten alumiiniseosten ja vähähiilisen teräksen, työstämiseen.

Musta oksidipinnoite

Oksidipinnoitteet voivat tarjota paremman voitelevuuden kuin pinnoittamattomat työkalut, ne ovat myös hapettumisen- ja lämmönkestävämpiä ja voivat pidentää käyttöikää yli 50 %.

Titaaninitridipinnoite

Titaaninitridi on yleisin pinnoitemateriaali, eikä se sovellu suhteellisen koville ja korkeita käsittelylämpötiloja vaativille materiaaleille.

Titaanikarbonitridipinnoite

Titaanikarbonitridi on kehitetty titaaninitridistä, jolla on parempi lämmönkestävyys ja kulutuskestävyys, yleensä violetti tai sininen väri. Käytetään Haasin konepajassa valuraudasta valmistettujen työkappaleiden työstämiseen.

Titaanialumiininitridipinnoite

Titaanialumiininitridi kestää korkeita lämpötiloja paremmin kuin kaikki edellä mainitut pinnoitteet, joten sitä voidaan käyttää korkeamman leikkausrasituksen ympäristöissä. Esimerkiksi superseosten työstämisessä. Se soveltuu myös teräksen ja ruostumattoman teräksen työstämiseen, mutta koska se sisältää alumiinielementtejä, alumiinin työstämisessä tapahtuu kemiallisia reaktioita, joten alumiinia sisältävien materiaalien työstöä on vältettävä.

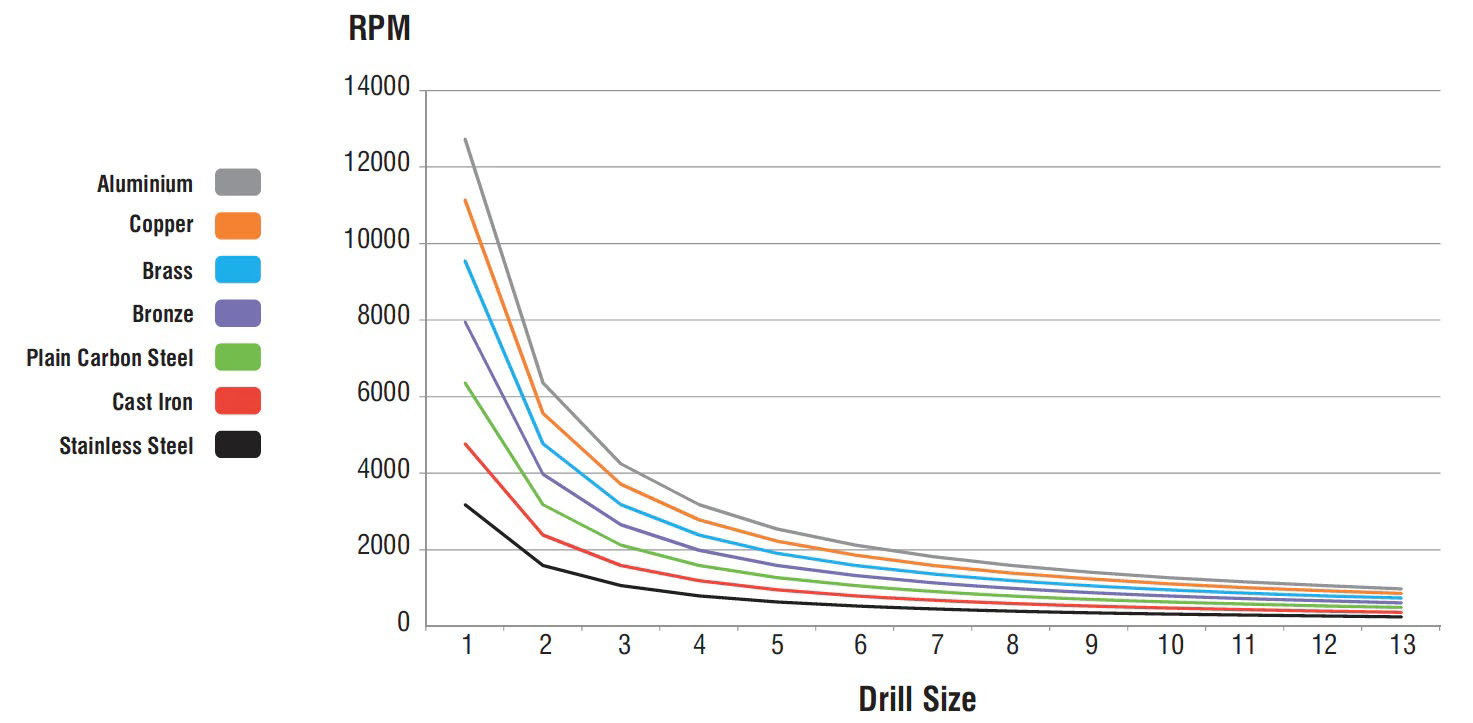

Suositellut porausnopeudet metalliin

| Poran koko | |||||||||||||

| 1 mm | 2 mm | 3 mm | 4 mm | 5 mm | 6 mm | 7 mm | 8 mm | 9 mm | 10 mm | 11 mm | 12 mm | 13 mm | |

| RUOSTUMATONTERÄS | 3182 | 1591 | 1061 | 795 | 636 | 530 | 455 | 398 | 354 | 318 | 289 | 265 | 245 |

| VALURAUTA | 4773 | 2386 | 1591 | 1193 | 955 | 795 | 682 | 597 | 530 | 477 | 434 | 398 | 367 |

| YKSINKERTAINENHIILITERÄS | 6364 | 3182 | 2121 | 1591 | 1273 | 1061 | 909 | 795 | 707 | 636 | 579 | 530 | 490 |

| PRONSSI | 7955 | 3977 | 2652 | 1989 | 1591 | 1326 | 1136 | 994 | 884 | 795 | 723 | 663 | 612 |

| MESSINKI | 9545 | 4773 | 3182 | 2386 | 1909 | 1591 | 1364 | 1193 | 1061 | 955 | 868 | 795 | 734 |

| KUPARI | 11136 | 5568 | 3712 | 2784 | 2227 | 1856 | 1591 | 1392 | 1237 | 1114 | 1012 | 928 | 857 |

| ALUMIINI | 12727 | 6364 | 4242 | 3182 | 2545 | 2121 | 1818 | 1591 | 1414 | 1273 | 1157 | 1061 | 979 |

Mitä ovat HSS-porat?

HSS-porat ovat teräsporia, joille on ominaista niiden yleiskäyttömahdollisuudet. Erityisesti pienten ja keskisuurten sarjojen tuotannossa, epävakaissa työstöolosuhteissa ja aina kun tarvitaan sitkeyttä, käyttäjät luottavat edelleen pikateräksestä (HSS/HSCO) valmistettuihin poratyökaluihin.

HSS-porien erot

Pikateräs jaetaan eri laatuluokkiin kovuuden ja sitkeyden mukaan. Näistä ominaisuuksista vastaavat seoskomponentit, kuten volframi, molybdeeni ja koboltti. Seoskomponenttien lisääminen lisää työkalun päästökestävyyttä, kulutuskestävyyttä ja suorituskykyä sekä ostohintaa. Siksi on tärkeää ottaa huomioon, kuinka monta reikää tehdään mihinkin materiaaliin leikkuumateriaalia valittaessa. Pienelle reikämäärälle suositellaan kustannustehokkainta leikkuumateriaalia HSS. Sarjatuotantoon tulisi valita laadukkaampia leikkuumateriaaleja, kuten HSCO, M42 tai HSS-E-PM.

| HSS-laatu | HSS | HSCO(myös HSS-E) | M42(myös HSCO8) | PM HSS-E |

| Kuvaus | Perinteinen pikateräs | Koboltilla seostettu pikateräs | 8 % kobolttiseostettua pikaterästä | Jauhemetallurgisesti valmistettu pikateräs |

| Koostumus | Enintään 4,5 % kobolttia ja 2,6 % vanadiinia | Vähintään 4,5 % kobolttia tai 2,6 % vanadiinia | Vähintään 8 % kobolttia | Samat ainesosat kuin HSCO:lla, eri tuotanto |

| Käyttää | Yleiskäyttöinen | Käyttö korkeissa leikkauslämpötiloissa/epäsuotuisassa jäähdytyksessä, ruostumaton teräs | Käyttö vaikeasti leikattavien materiaalien kanssa | Käyttö sarjatuotannossa ja korkeiden työkalun kestoikävaatimusten yhteydessä |

HSS-poranterän valintataulukko

| MUOVIT | ALUMIINI | KUPARI | MESSINKI | PRONSSI | YKSINKERTAINEN HIILITERAS | VALURAUTA | RUOSTUMATON TERÄS | ||||

| MONIKÄYTTÖINEN | ✔ | ✔ | ✔ | ✔ | ✔ | ||||||

| TEOLLISET METALLI | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | |||||

| STANDARD METAL | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

|

| |||

| TITAANI-pinnoitettu | ✔ | ✔ | ✔ | ✔ | ✔ | ||||||

| TURBO METALLI | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ||||

| HSSkanssaKOBOLTTI | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ||||

Muurausporanterän valintataulukko

| SAVITIILIT | TULITIILIT | B35 BETONI | B45 BETONI | TERÄSBETONI | GRANIITTI | |

| StandardiTIILI | ✔ | ✔ | ||||

| Teollinen betoni | ✔ | ✔ | ✔ | |||

| TURBOBETONI | ✔ | ✔ | ✔ | ✔ | ||

| KTT-STANDARDI | ✔ | ✔ | ✔ | |||

| SDS INDUSTRIAL | ✔ | ✔ | ✔ | ✔ | ||

| SDS-AMMATTILAINEN | ✔ | ✔ | ✔ | ✔ | ✔ | |

| SDS-raudoitus | ✔ | ✔ | ✔ | ✔ | ✔ | |

| SDS MAX | ✔ | ✔ | ✔ | ✔ | ✔ | |

| MONIKÄYTTÖINEN | ✔ |

|

|

|

|