Cuáles son¿Brocas helicoidales?

Broca helicoidal es un término genérico para diversos tipos de brocas, como brocas para metal, brocas para plástico, brocas para madera, brocas universales, brocas para mampostería y brocas para hormigón. Todas las brocas helicoidales tienen una característica común: las ranuras helicoidales que les dan su nombre. Se utilizan diferentes brocas helicoidales según la dureza del material a mecanizar.

Por ángulo de hélice

Tipo N

●Adecuado para materiales normales como hierro fundido.

●La cuña de corte tipo N es versátil gracias a su ángulo de torsión de aproximadamente 30°.

El ángulo de la punta de este tipo es de 118°.

Tipo H

●Ideal para materiales duros y quebradizos como el bronce.

●El ángulo de hélice tipo H es de alrededor de 15°, lo que da como resultado un ángulo de cuña grande con un filo menos afilado pero muy estable.

●Las brocas tipo H también tienen un ángulo de punta de 118°.

Tipo W

●Se utiliza para materiales blandos como el aluminio.

●El ángulo de hélice de aprox. 40° genera un ángulo de cuña pequeño para obtener un filo afilado pero comparativamente inestable.

●El ángulo de la punta es de 130°.

Por material

Acero de alta velocidad (HSS)

El material se puede dividir aproximadamente en tres tipos: acero de alta velocidad, acero de alta velocidad que contiene cobalto y carburo sólido.

Desde 1910, el acero de alta velocidad se ha utilizado como herramienta de corte durante más de un siglo. Actualmente, es el material más utilizado y económico para herramientas de corte. Las brocas de acero de alta velocidad pueden utilizarse tanto en taladros manuales como en entornos más estables, como una taladradora. Otra razón por la que el acero de alta velocidad es tan duradero puede ser su capacidad de reafilado repetidas veces. Gracias a su bajo precio, no solo se utiliza para afilar brocas, sino también en herramientas de torneado.

Acero de alta velocidad con contenido de cobalto (HSSE)

El acero de alta velocidad con cobalto presenta mayor dureza y resistencia al rojo que el acero de alta velocidad. El aumento de dureza también mejora su resistencia al desgaste, pero al mismo tiempo sacrifica parte de su tenacidad. Al igual que el acero de alta velocidad, se puede aumentar el número de rectificados mediante rectificado.

Carburo (CARBURO)

El carburo de cementación es un material compuesto a base de metal. Entre ellos, el carburo de tungsteno se utiliza como matriz, y otros materiales se emplean como aglutinantes para la sinterización mediante prensado isostático en caliente y una serie de procesos complejos. En comparación con el acero de alta velocidad, ha mejorado considerablemente en dureza, dureza al rojo y resistencia al desgaste. Sin embargo, el costo de las herramientas de corte de carburo cementado también es mucho mayor que el del acero de alta velocidad. El carburo cementado ofrece más ventajas que los materiales de herramientas anteriores en cuanto a vida útil y velocidad de procesamiento. Para el rectificado repetido de herramientas, se requieren herramientas de rectificado profesionales.

Por recubrimiento

Sin recubrimiento

Los recubrimientos se pueden dividir aproximadamente en los siguientes cinco tipos según el ámbito de uso:

Las herramientas sin recubrimiento son las más baratas y generalmente se utilizan para procesar algunos materiales blandos como aleaciones de aluminio y acero con bajo contenido de carbono.

Recubrimiento de óxido negro

Los recubrimientos de óxido pueden proporcionar una mejor lubricidad que las herramientas sin recubrimiento, también son mejores en resistencia a la oxidación y al calor y pueden aumentar la vida útil en más del 50%.

Recubrimiento de nitruro de titanio

El nitruro de titanio es el material de recubrimiento más común y no es adecuado para materiales con una dureza relativamente alta y altas temperaturas de procesamiento.

Recubrimiento de carbonitruro de titanio

El carbonitruro de titanio se desarrolla a partir del nitruro de titanio y presenta mayor resistencia a altas temperaturas y al desgaste, generalmente de color púrpura o azul. Se utiliza en el taller de Haas para mecanizar piezas de fundición.

Recubrimiento de nitruro de titanio y aluminio

El nitruro de titanio y aluminio es más resistente a altas temperaturas que todos los recubrimientos mencionados, por lo que puede utilizarse en entornos de corte más exigentes. Por ejemplo, en el procesamiento de superaleaciones. También es adecuado para el procesamiento de acero y acero inoxidable, pero, al contener elementos de aluminio, se producen reacciones químicas al procesar el aluminio, por lo que se debe evitar el procesamiento de materiales que contengan aluminio.

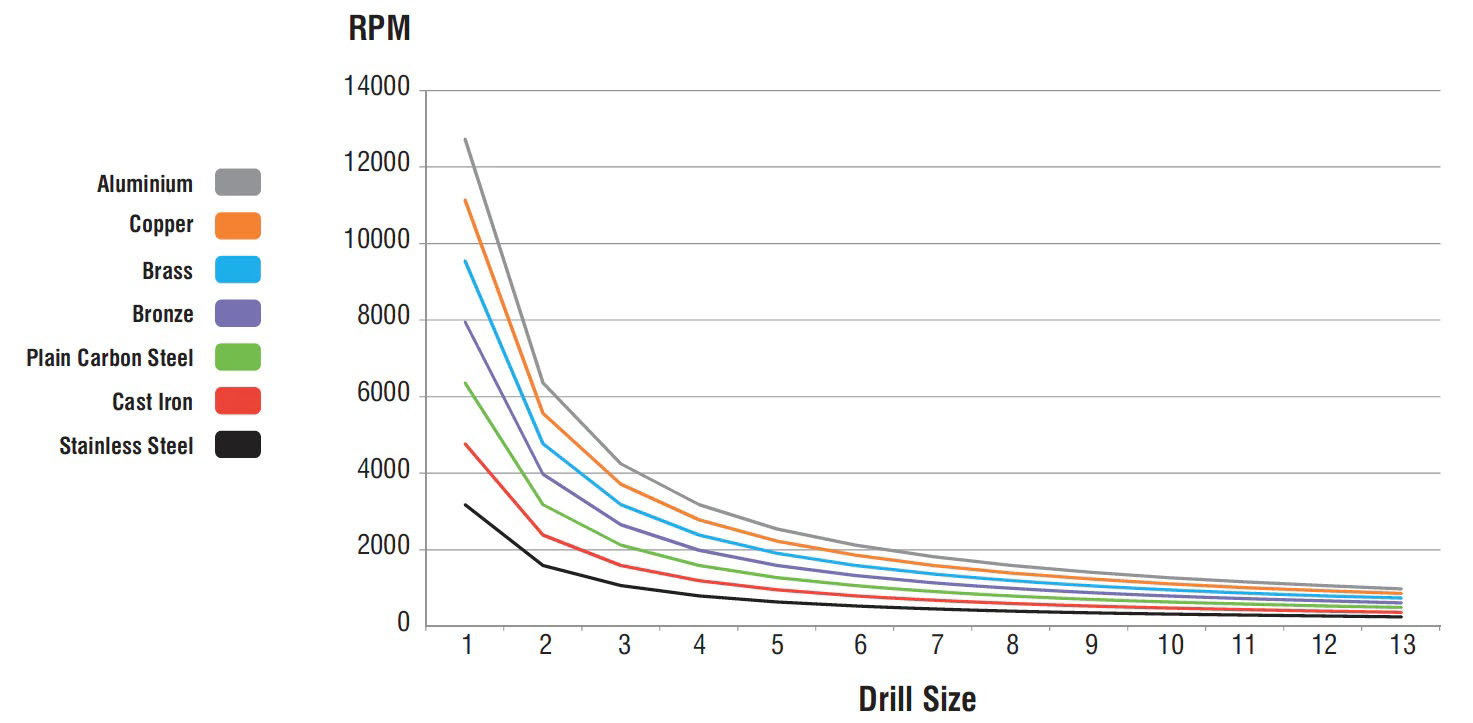

Velocidades de perforación recomendadas en metal

| Tamaño de la broca | |||||||||||||

| 1 mm | 2 mm | 3 mm | 4 mm | 5 mm | 6 mm | 7 mm | 8 mm | 9 mm | 10 mm | 11 mm | 12 mm | 13 mm | |

| INOXIDABLEACERO | 3182 | 1591 | 1061 | 795 | 636 | 530 | 455 | 398 | 354 | 318 | 289 | 265 | 245 |

| HIERRO FUNDIDO | 4773 | 2386 | 1591 | 1193 | 955 | 795 | 682 | 597 | 530 | 477 | 434 | 398 | 367 |

| PLANOCARBÓNACERO | 6364 | 3182 | 2121 | 1591 | 1273 | 1061 | 909 | 795 | 707 | 636 | 579 | 530 | 490 |

| BRONCE | 7955 | 3977 | 2652 | 1989 | 1591 | 1326 | 1136 | 994 | 884 | 795 | 723 | 663 | 612 |

| LATÓN | 9545 | 4773 | 3182 | 2386 | 1909 | 1591 | 1364 | 1193 | 1061 | 955 | 868 | 795 | 734 |

| COBRE | 11136 | 5568 | 3712 | 2784 | 2227 | 1856 | 1591 | 1392 | 1237 | 1114 | 1012 | 928 | 857 |

| ALUMINIO | 12727 | 6364 | 4242 | 3182 | 2545 | 2121 | 1818 | 1591 | 1414 | 1273 | 1157 | 1061 | 979 |

¿Qué son las brocas HSS?

Las brocas HSS son brocas de acero que se caracterizan por sus posibilidades de aplicación universales. Especialmente en producciones de series pequeñas y medianas, en condiciones de mecanizado inestables y siempre que se requiera tenacidad, los usuarios siguen confiando en las herramientas de perforación de acero de alta velocidad (HSS/HSCO).

Diferencias en las brocas HSS

El acero de alta velocidad se divide en diferentes niveles de calidad según su dureza y tenacidad. Componentes de aleación como el tungsteno, el molibdeno y el cobalto son responsables de estas propiedades. Un mayor número de componentes de aleación aumenta la resistencia al revenido, la resistencia al desgaste y el rendimiento de la herramienta, así como el precio de compra. Por ello, al elegir el material de corte, es importante considerar el número de agujeros que se realizarán y el material. Para un número reducido de agujeros, se recomienda el material de corte HSS más rentable. Para la producción en serie, se recomiendan materiales de corte de mayor calidad, como HSCO, M42 o HSS-E-PM.

| Grado HSS | HSS | Escuela Superior de Salud(también HSS-E) | M42(también HSCO8) | PM HSS-E |

| Descripción | Acero convencional de alta velocidad | Acero de alta velocidad aleado con cobalto | Acero de alta velocidad aleado con 8% de cobalto | Acero de alta velocidad producido mediante metalurgia de polvos |

| Composición | Máx. 4,5% de cobalto y 2,6% de vanadio | Mínimo 4,5 % de cobalto o 2,6 % de vanadio | Mínimo 8% de cobalto | Mismos ingredientes que HSCO, producción diferente |

| Usar | Uso universal | Uso para altas temperaturas de corte/enfriamiento desfavorable, acero inoxidable | Úselo con materiales difíciles de cortar | Uso en producción en serie y para requisitos de alta vida útil de las herramientas. |

Tabla de selección de brocas HSS

| PLÁSTICA | ALUMINIO | COBRE | LATÓN | BRONCE | ACERO AL CARBONO SIMPLE | HIERRO FUNDIDO | ACERO INOXIDABLE | ||||

| DE MÚLTIPLES FINES | ✔ | ✔ | ✔ | ✔ | ✔ | ||||||

| METAL INDUSTRIAL | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | |||||

| METAL ESTÁNDAR | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

|

| |||

| Recubierto de TITANIO | ✔ | ✔ | ✔ | ✔ | ✔ | ||||||

| TURBO METAL | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ||||

| HSSconCOBALTO | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ||||

Tabla de selección de brocas para mampostería

| LADRILLO DE ARCILLA | LADRILLO REFRACTARIO | B35 HORMIGÓN | B45 HORMIGÓN | HORMIGÓN ARMADO | GRANITO | |

| EstándarLADRILLO | ✔ | ✔ | ||||

| Hormigón industrial | ✔ | ✔ | ✔ | |||

| TURBO HORMIGÓN | ✔ | ✔ | ✔ | ✔ | ||

| ESTÁNDAR DE SDS | ✔ | ✔ | ✔ | |||

| Hoja de datos de seguridad industrial | ✔ | ✔ | ✔ | ✔ | ||

| SDS PROFESIONAL | ✔ | ✔ | ✔ | ✔ | ✔ | |

| SDS BAR | ✔ | ✔ | ✔ | ✔ | ✔ | |

| SDS MÁXIMO | ✔ | ✔ | ✔ | ✔ | ✔ | |

| DE MÚLTIPLES FINES | ✔ |

|

|

|

|