Què sónBroques helicoïdals?

Broca helicoïdal és un terme genèric per a diversos tipus de broques, com ara broques per a metall, broques per a plàstic, broques per a fusta, broques universals, broques per a maçoneria i broques per a formigó. Totes les broques helicoïdals tenen una característica comuna: les acanaladures helicoïdals que donen nom a les broques. S'utilitzen diferents broques helicoïdals segons la duresa del material a mecanitzar.

Per angle d'hèlix

Tipus N

●Apte per a materials normals com el ferro colat.

●La falca de tall tipus N és versàtil gràcies al seu angle de gir d'aproximadament 30°.

L'angle de punta d'aquest tipus és de 118°.

Tipus H

●Ideal per a materials durs i fràgils com el bronze.

●L'angle de l'hèlix tipus H és d'uns 15°, cosa que resulta en un angle de falca gran amb un tall menys afilat però molt estable.

●Els trepants tipus H també tenen un angle de punta de 118°.

Tipus W

●S'utilitza per a materials tous com l'alumini.

●L'angle de l'hèlix d'aproximadament 40° resulta en un petit angle de falca per a un tall afilat però relativament inestable.

●L'angle del punt és de 130°.

Per material

Acer d'alta velocitat (HSS)

El material es pot dividir aproximadament en tres tipus: acer ràpid, acer ràpid amb cobalt i carbur sòlid.

Des del 1910, l'acer ràpid s'ha utilitzat com a eina de tall durant més d'un segle. Actualment és el material més utilitzat i més barat per a eines de tall. Les broques d'acer ràpid es poden utilitzar tant en trepants manuals com en entorns més estables, com ara una màquina de perforació. Una altra raó per la qual l'acer ràpid dura molt de temps pot ser perquè les eines de tall d'acer ràpid es poden rectificar repetidament. A causa del seu baix preu, no només s'utilitza per rectificar broques, sinó que també s'utilitza àmpliament en eines de tornejat.

Acer ràpid amb cobalt (HSSE)

L'acer ràpid que conté cobalt té una millor duresa i duresa vermella que l'acer ràpid. L'augment de la duresa també millora la seva resistència al desgast, però alhora sacrifica part de la seva tenacitat. El mateix que l'acer ràpid: es poden utilitzar per augmentar el nombre de vegades mitjançant la rectificació.

Carbur (CARBUR)

El carbur de ciment és un material compost a base de metall. Entre ells, el carbur de tungstè s'utilitza com a matriu, i alguns altres materials s'utilitzen com a aglutinants per sinteritzar mitjançant premsat isostàtic en calent i una sèrie de processos complicats. En comparació amb l'acer d'alta velocitat pel que fa a la duresa, la duresa vermella i la resistència al desgast, ha millorat molt. Però el cost de les eines de tall de carbur cimentat també és molt més car que l'acer d'alta velocitat. El carbur cimentat té més avantatges que els materials d'eina anteriors pel que fa a la vida útil de l'eina i la velocitat de processament. En el rectificat repetit d'eines, es requereixen eines de rectificat professionals.

Per recobriment

Sense recobriment

Els recobriments es poden dividir aproximadament en els cinc tipus següents segons l'àmbit d'ús:

Les eines sense recobriment són les més barates i se solen utilitzar per processar alguns materials tous com l'aliatge d'alumini i l'acer baix en carboni.

Recobriment d'òxid negre

Els recobriments d'òxid poden proporcionar una millor lubricitat que les eines sense recobriment, també són millors en resistència a l'oxidació i a la calor, i poden augmentar la vida útil en més d'un 50%.

Recobriment de nitrur de titani

El nitrur de titani és el material de recobriment més comú i no és adequat per a materials amb una duresa relativament alta i temperatures de processament elevades.

Recobriment de carbonitrur de titani

El carbonitrur de titani es desenvolupa a partir del nitrur de titani, té una resistència a altes temperatures i al desgast més elevada, generalment de color porpra o blau. S'utilitza al taller Haas per mecanitzar peces de ferro colat.

Recobriment de nitrur d'alumini i titani

El nitrur d'alumini i titani és més resistent a les altes temperatures que tots els recobriments anteriors, per la qual cosa es pot utilitzar en entorns de tall més elevats. Per exemple, el processament de superaliatges. També és adequat per al processament d'acer i acer inoxidable, però com que conté elements d'alumini, es produiran reaccions químiques durant el processament de l'alumini, així que eviteu processar materials que continguin alumini.

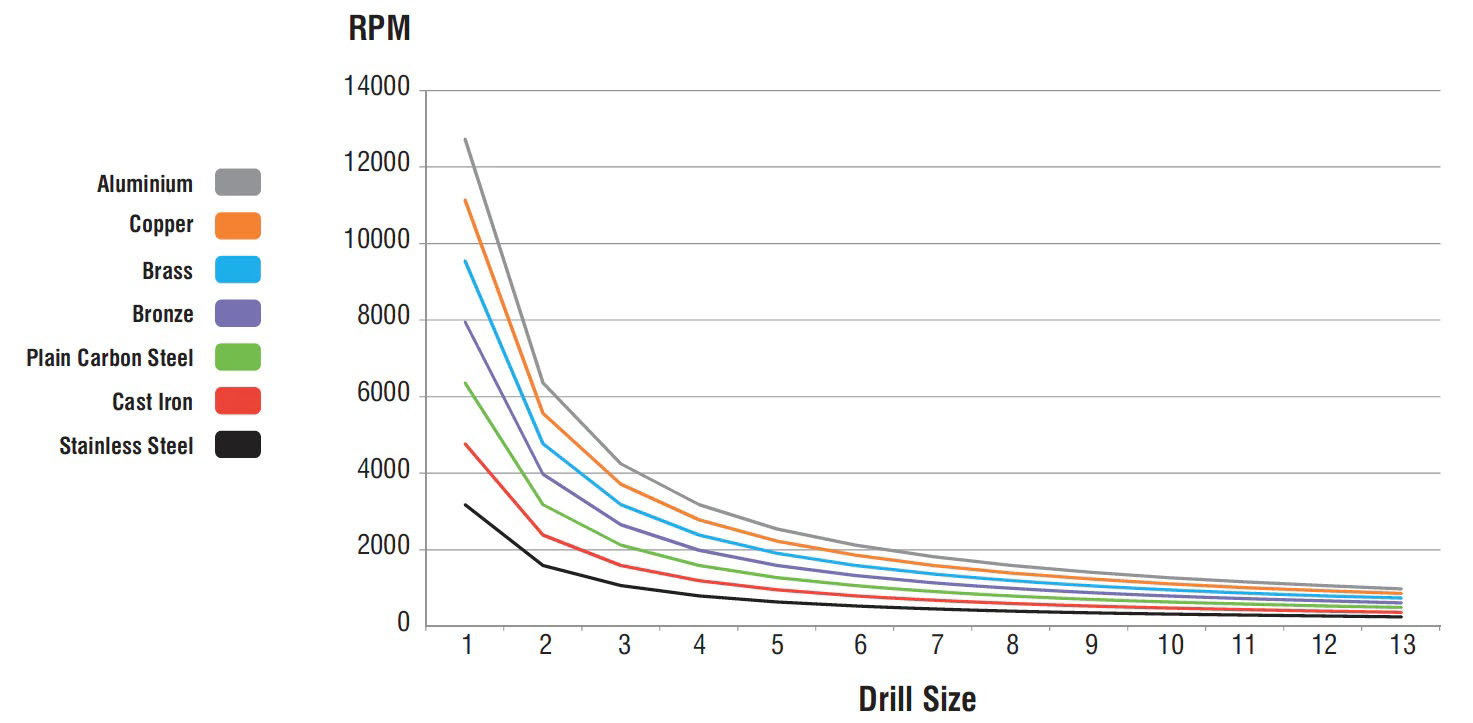

Velocitats de perforació recomanades en metall

| Mida del trepant | |||||||||||||

| 1 mm | 2 MM | 3 MM | 4 MM | 5 mm | 6 mm | 7 mm | 8 mm | 9MM | 10 mm | 11 mm | 12 mm | 13 mm | |

| ACIER INOXIDABLEACER | 3182 | 1591 | 1061 | 795 | 636 | 530 | 455 | 398 | 354 | 318 | 289 | 265 | 245 |

| FERRO COLAT | 4773 | 2386 | 1591 | 1193 | 955 | 795 | 682 | 597 | 530 | 477 | 434 | 398 | 367 |

| PLACARBONIACER | 6364 | 3182 | 2121 | 1591 | 1273 | 1061 | 909 | 795 | 707 | 636 | 579 | 530 | 490 |

| BRONZE | 7955 | 3977 | 2652 | 1989 | 1591 | 1326 | 1136 | 994 | 884 | 795 | 723 | 663 | 612 |

| LLATÓ | 9545 | 4773 | 3182 | 2386 | 1909 | 1591 | 1364 | 1193 | 1061 | 955 | 868 | 795 | 734 |

| COURE | 11136 | 5568 | 3712 | 2784 | 2227 | 1856 | 1591 | 1392 | 1237 | 1114 | 1012 | 928 | 857 |

| ALUMINI | 12727 | 6364 | 4242 | 3182 | 2545 | 2121 | 1818 | 1591 | 1414 | 1273 | 1157 | 1061 | 979 |

Què són els broques HSS?

Les broques HSS són broques d'acer que es caracteritzen per les seves possibilitats d'aplicació universals. Especialment en la producció de sèries petites i mitjanes, en condicions de mecanitzat inestables i sempre que es requereix tenacitat, els usuaris encara confien en eines de trepat d'acer ràpid (HSS/HSCO).

Diferències en els broques HSS

L'acer ràpid es divideix en diferents nivells de qualitat segons la duresa i la tenacitat. Els components d'aliatge com el tungstè, el molibdè i el cobalt són responsables d'aquestes propietats. L'augment dels components d'aliatge augmenta la resistència al reveniment, la resistència al desgast i el rendiment de l'eina, així com el preu de compra. Per això és important tenir en compte quants forats s'han de fer en quin material a l'hora de triar el material de tall. Per a un nombre reduït de forats, es recomana el material de tall HSS més rendible. Per a la producció en sèrie s'han de seleccionar materials de tall de més qualitat com ara HSCO, M42 o HSS-E-PM.

| Grau HSS | HSS | HSCO(també HSS-E) | M42(també HSCO8) | PM HSS-E |

| Descripció | Acer ràpid convencional | Acer ràpid aliat al cobalt | Acer ràpid aliat amb 8% de cobalt | Acer ràpid produït metal·lúrgicament en pols |

| Composició | Màx. 4,5% de cobalt i 2,6% de vanadi | Mín. 4,5% de cobalt o 2,6% de vanadi | Mín. 8% de cobalt | Mateixos ingredients que HSCO, producció diferent |

| Ús | Ús universal | Ús per a altes temperatures de tall/refredament desfavorable, acer inoxidable | Ús amb materials difícils de tallar | Ús en la producció en sèrie i per a requisits de vida útil d'eines elevats |

Taula de selecció de broques HSS

| PLÀSTICS | ALUMINI | COURE | LLATÓ | BRONZE | ACER AL CARBONI PLA | FERRO COLAT | ACER INOXIDABLE | ||||

| MULTIUSOS | ✔ | ✔ | ✔ | ✔ | ✔ | ||||||

| METAL INDUSTRIAL | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | |||||

| METALL ESTÀNDARD | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

|

| |||

| Recobert de titani | ✔ | ✔ | ✔ | ✔ | ✔ | ||||||

| TURBO METAL | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ||||

| HSSambCOBALT | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ||||

Taula de selecció de broques de maçoneria

| MAÓ D'ARGIL | MAÓ REFUGAT | B35 FORMIGÓ | B45 FORMIGÓ | FORMIGÓ ARMAT | GRANIT | |

| EstàndardMAÓ | ✔ | ✔ | ||||

| Formigó industrial | ✔ | ✔ | ✔ | |||

| TURBOFORMIGÓ | ✔ | ✔ | ✔ | ✔ | ||

| ESTÀNDARD DE SDS | ✔ | ✔ | ✔ | |||

| SDS INDUSTRIAL | ✔ | ✔ | ✔ | ✔ | ||

| SDS PROFESSIONAL | ✔ | ✔ | ✔ | ✔ | ✔ | |

| SDS REBART | ✔ | ✔ | ✔ | ✔ | ✔ | |

| SDS MÀX | ✔ | ✔ | ✔ | ✔ | ✔ | |

| MULTIUSOS | ✔ |

|

|

|

|